심(Shim)과 스페이서(Spacer): 왜 필요하며 어떻게 사용되는가

페이지 정보

작성일 26-01-26 15:39본문

스페이서(Spacer)는 상업 규모 멤브레인 여과 공정에서 필수적인 구성 요소입니다.

스파이럴 와운드(spiral-wound) 멤브레인 엘리먼트에서 멤브레인 리프(leaves) 사이에 이격층(separation layer) 을 형성하고, 멤브레인을 지지하는 역할을 합니다.

일반적으로 스페이서는 폴리프로필렌(Polypropylene) 소재로 제작되며,

공정 성능 최적화를 위해 다양한 형상, 두께, 크기로 생산됩니다.

스페이서는 다음과 같은 방식으로 멤브레인 공정 성능을 향상시킵니다.

• 공급 유로(feed channel) 내 혼합 촉진

• 농도 분극(concentration polarization)을 감소시켜 물질 전달(mass transfer) 향상 [1]

• 일부 응용 분야에서 멤브레인 파울링(fouling) 감소 [2]

실험실 규모 공정에서의 스페이서와 심의 역할

스페이서는 상업 공정뿐만 아니라 실험실 규모 멤브레인 여과 공정에서도 실제 운전 조건을 모사하기 위해 사용됩니다.

이때도 앞서 언급한 물질 전달 향상 및 파울링 저감이라는 이점이 동일하게 적용됩니다.

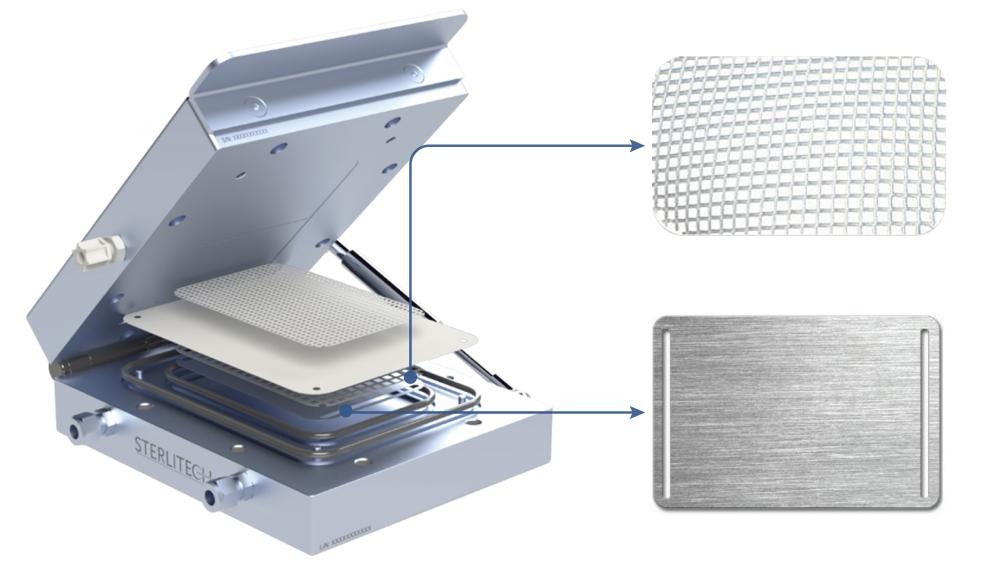

심(Shim)은 316L 스테인리스 스틸로 제작된 얇고 평평한 판으로,

그림 1과 같이 실험실용 멤브레인 셀의 공급 측(feed side) 에 배치됩니다.

심은 다양한 두께와 크기로 제공되며, 이를 통해 멤브레인 셀 내 유로 깊이(flow channel depth) 를 정밀하게 조절할 수 있습니다.

심의 주요 목적은 유로 깊이를 줄여 크로스플로우 속도(Crossflow Velocity, CFV)를 증가시키는 데 있습니다.

심과 스페이서 사용 시 고려해야 할 점

심과 스페이서는 멤브레인 공정에서 다양한 문제를 해결하는 데 효과적이지만,

동시에 유로 내 압력 강하(pressure drop) 를 증가시키는 단점도 있습니다 [3].

압력 강하가 증가하면 멤브레인 공정의 전반적인 효율이 저하될 수 있습니다.

따라서 성능 향상과 압력 강하 간의 균형을 고려하여 적절한 심과 스페이서를 선택하는 것이 매우 중요합니다.

멤브레인 테스트 셀에서 심의 목적과 선택 방법

심은 크로스플로우 속도(CFV) 를 증가시키기 위해 사용됩니다.

크로스플로우 속도란, 공급 용액이 공급 유로를 따라 이동하는 선형 유속(linear velocity) 을 의미합니다.

크로스플로우 속도는 다음과 같이 계산됩니다.

• 공급 용액의 체적 유량 ÷ 유로의 단면적

유로 내부에 심을 삽입하면 유로 깊이가 감소하고, 그 결과 크로스플로우 속도가 증가합니다.

높은 크로스플로우 속도는 다음과 같은 효과를 제공합니다.

• 파울링 발생 속도 감소

• 농도 분극 현상 최소화 [4]

심은 멤브레인 공정을 운전하는 데 필수 요소는 아니지만,

멤브레인 여과 공정의 성능을 향상시키기 위한 보조 수단으로 활용할 수 있습니다.

Sterlitech는 다양한 셀에 적용 가능한 여러 크기와 두께의 심 제품군을 제공합니다.

심 두께 선택은 사용되는 스페이서에 따라 결정되며,

크로스플로우 셀이 효율적으로 작동하기 위해서는 멤브레인 설치 후 유로 내부에 일정한 헤드스페이스(headspace) 를 반드시 남겨야 합니다.

그림 1 / 플랫시트 크로스플로우 셀 내 심과 스페이서 배치 구조

스페이서가 중요한 이유와 이상적인 선택 기준

스페이서는 멤브레인 공정에서 다양한 이점을 제공합니다.

심과 마찬가지로, 공급 스페이서(feed spacer) 를 삽입하면 유로의 단면적이 감소합니다.

공급 스페이서는 다양한 두께와 개방률(open area percentage)을 가지며,

최종적인 유로 단면적은 선택한 스페이서의 두께와 개방률에 의해 결정됩니다.

공급 스페이서는 다음과 같은 역할을 수행하도록 설계됩니다.

• 농도 분극 최소화

• 물질 전달 계수(mass transfer coefficient) 향상 [5]

그러나 동시에 압력 강하 증가라는 부정적인 영향을 미칠 수 있습니다 [6].

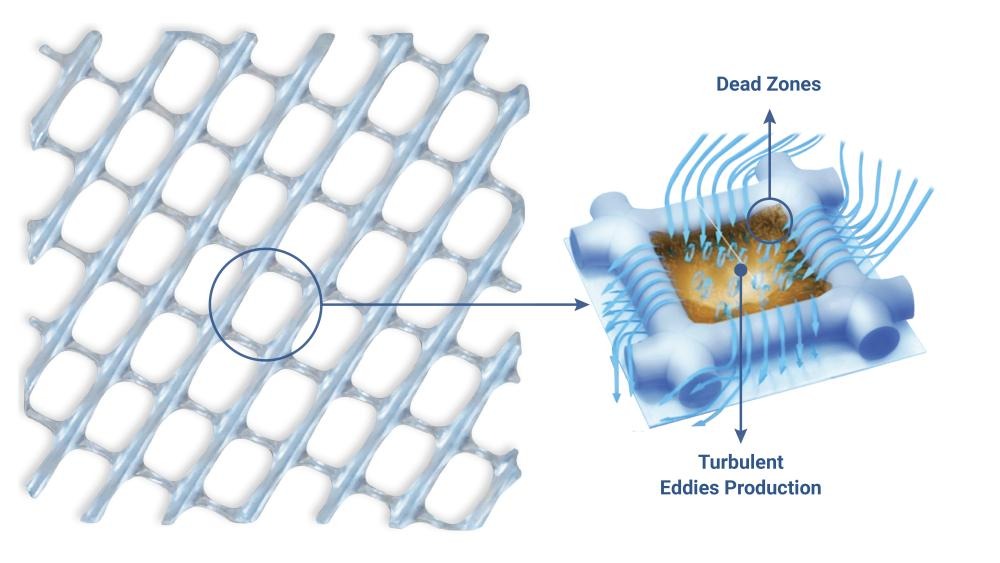

스페이서는 농도 분극 감소를 목적으로 설계되었지만, 실제로는 파울링 저감을 위해 널리 사용됩니다 [7].

연구 결과에 따르면, 스페이서 사용 시 스페이서 개구부 주변에 파울링 물질이 먼저 침적되면서

멤브레인의 생물학적 파울링(biofouling)이 감소하는 효과가 관찰되었습니다 [3].

그림 2에서 볼 수 있듯이, 유체 혼합이 낮은 영역(dead zone) 은 미생물 부착이 가장 쉽게 발생하는 구간입니다.

그림 2 / 데드 존 형성을 통해 멤브레인 생물학적 파울링을 감소시키는 스페이서의 영향

멤브레인 스페이서 선택 방법

Sterlitech는 다양한 응용 분야에 적합한 폭넓은 멤브레인 스페이서 제품군을 제공합니다.

공급 스페이서를 선택할 때는 다음 두 가지 핵심 요소를 반드시 고려해야 합니다.

1. 스페이서 두께

• 두꺼운 스페이서는 더 많은 입자와 큰 입자를 처리할 수 있으며 막힘에 강함

• 얇은 스페이서는 상대적으로 막힘(clogging)에 취약

2. 크로스플로우 속도에 미치는 영향

• 얇은 스페이서는 낮은 크로스플로우 속도와 연관됨

• 두꺼운 스페이서는 더 높은 크로스플로우 속도를 유도함

다만, 이러한 특성은 유동 상태(난류 또는 층류) 에 따라 달라질 수 있습니다.

유동 상태는 스페이서의 형상과 공급 용액의 크로스플로우 속도에 의해 영향을 받습니다.

난류 조건에서는 입자가 멤브레인 표면에 축적되기보다 유동에 의해 제거될 가능성이 커지며,

이는 농도 구배 형성 및 스케일링 발생을 방지하는 데 도움이 됩니다.

일반적인 가이드라인은 다음과 같습니다.

• 입자 부하가 중간~높은 경우: 두꺼운 스페이서 권장

• 입자 부하가 낮은 경우: 얇은 스페이서가 더 적합

요약

심과 스페이서를 효과적으로 사용하면

크로스플로우 속도를 최적화하고 파울링을 줄여 멤브레인 공정 성능을 크게 향상시킬 수 있습니다.

스페이서 두께, 형상, 압력 강하 간의 상관관계를 이해하는 것은

적절한 심과 스페이서를 선택하는 데 있어 매우 중요합니다.

Sterlitech는 다양한 멤브레인 시스템의 요구사항을 충족할 수 있도록

포괄적인 심 및 스페이서 솔루션을 제공합니다.